Линия сушки с низким энергопотреблением и высокой производительностью

Подробная информация о продукте

Линия сушки

Сушильная линия представляет собой полный комплекс оборудования для тепловой сушки и просеивания песка или других сыпучих материалов. Она состоит из следующих основных частей: бункера для влажного песка, ленточного питателя, ленточного конвейера, камеры сгорания, барабанной сушилки (трехцилиндровой, одноцилиндровой), циклона, импульсного пылеуловителя, тягодутьевого вентилятора, вибросита и электронной системы управления.

Песок подается погрузчиком в бункер для влажного песка, затем по ленточному питателю и конвейеру подается на вход сушилки, а затем попадает во вращающуюся сушилку. Горелка служит источником тепла для сушки, а высушенный песок по ленточному конвейеру подается на вибросито для просеивания (обычно размер ячеек составляет 0,63, 1,2 и 2,0 мм, конкретный размер ячеек подбирается в зависимости от конкретных потребностей). В процессе сушки вытяжной вентилятор, циклон, импульсный пылеуловитель и трубопровод образуют систему пылеудаления производственной линии, обеспечивая чистоту и порядок на всей линии!

Поскольку песок является наиболее часто используемым сырьем для сухих строительных смесей, линия сушки часто используется совместно с линией производства сухих строительных смесей.

Состав производственной линии

Бункер для мокрого песка

Бункер для влажного песка предназначен для приёма и хранения влажного песка, подлежащего сушке. Объём (стандартная вместимость 5 тонн) может быть изменен в соответствии с потребностями пользователя. Выпускное отверстие в нижней части бункера для песка подключено к ленточному питателю. Конструкция компактная и рациональная, прочная и долговечная.

Ленточный питатель

Ленточный питатель является ключевым оборудованием для равномерной подачи влажного песка в сушилку. Эффективность сушки может быть гарантирована только при равномерной подаче материала. Питатель оснащен двигателем с регулируемой частотой вращения, что позволяет регулировать скорость подачи для достижения наилучшего эффекта сушки. Ленточный конвейер оснащен рамкой для предотвращения утечки материала.

Камера сгорания

Обеспечивает пространство для сжигания топлива, торцевая часть камеры оснащена воздухозаборником и регулирующим клапаном, а внутренняя часть выполнена из огнеупорного цемента и кирпича. Температура в камере сгорания может достигать 1200 °C. Конструкция печи изысканна и рациональна, а ее тесная связь с сушильным цилиндром обеспечивает достаточный источник тепла для сушилки.

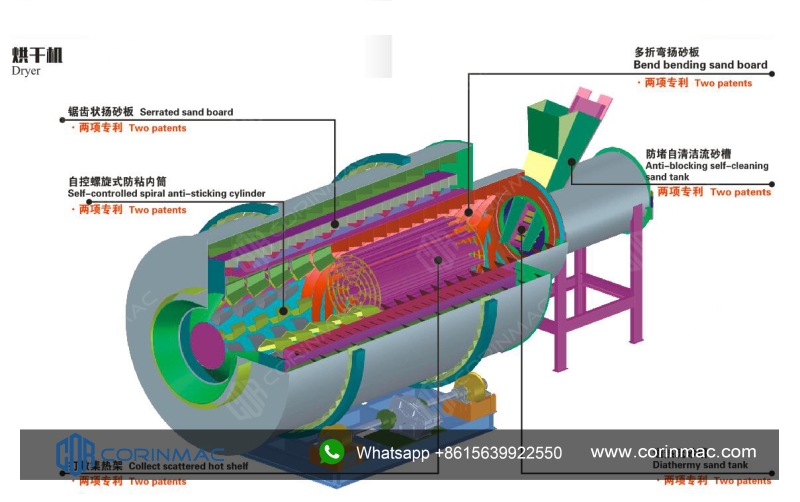

Трехцилиндровая роторная сушилка

Трехцилиндровая роторная сушилка представляет собой эффективное и энергосберегающее изделие, усовершенствованное на базе одноцилиндровой роторной сушилки.

В цилиндре имеется трехслойная барабанная структура, которая позволяет материалу совершать возвратно-поступательное движение три раза, благодаря чему достигается достаточный теплообмен, значительно повышается коэффициент использования тепла и снижается потребление энергии.

Принцип работы

Материал поступает во внутренний барабан сушилки из загрузочного устройства для последующей сушки. Материал непрерывно поднимается и рассеивается внутренней подъемной пластиной и движется по спирали, обеспечивая теплообмен. При этом материал перемещается к другому концу внутреннего барабана, а затем поступает в средний барабан. Материал непрерывно и многократно поднимается в среднем барабане, совершая два шага вперед и один шаг назад. Материал в среднем барабане полностью поглощает тепло, излучаемое внутренним барабаном, и одновременно поглощает тепло среднего барабана. Время сушки увеличивается, и материал достигает наилучшего состояния сушки. Материал перемещается к другому концу среднего барабана и затем падает во внешний барабан. Материал движется по прямоугольной многопетлевой траектории во внешнем барабане. Высушенный материал быстро перемещается и выгружается из барабана под действием горячего воздуха, а влажный материал, не достигший высушивания, не может быстро перемещаться из-за собственного веса. Материал полностью высушивается в этих прямоугольных подъемных пластинах, тем самым завершая процесс сушки.

Преимущества

1. Трехцилиндровая конструкция сушильного барабана увеличивает площадь контакта влажного материала с горячим воздухом, что сокращает время сушки на 48–80% по сравнению с традиционным решением, а скорость испарения влаги может достигать 120–180 кг/м3, а расход топлива снижается на 48–80%. Расход топлива составляет 6–8 кг/тонну.

2. Сушка материала осуществляется не только потоком горячего воздуха, но и инфракрасным излучением нагретого металла внутри, что повышает коэффициент использования тепла всей сушилки.

3. Общий размер сушилки уменьшен более чем на 30% по сравнению с обычными одноцилиндровыми сушилками, что позволяет снизить внешние потери тепла.

4. Тепловая эффективность самоизолирующейся сушилки достигает 80% (по сравнению с 35% у обычной роторной сушилки), а тепловая эффективность на 45% выше.

5. Благодаря компактной установке площадь помещения сокращается на 50%, а стоимость инфраструктуры снижается на 60%.

6. Температура готового изделия после сушки составляет около 60-70 градусов, благодаря чему ему не требуется дополнительный охладитель для охлаждения.

7. Температура выхлопных газов низкая, а срок службы пылевого фильтра увеличивается в 2 раза.

8. Желаемую конечную влажность можно легко отрегулировать в соответствии с требованиями пользователя.

Параметры продукта

| Модель | Диаметр внешнего цилиндра (м) | Длина внешнего цилиндра (м) | Скорость вращения (об/мин) | Объем (м³) | Производительность сушки (т/ч) | Мощность (кВт) |

| HG1520 | 1.5 | 2 | 3-10 | 3.5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7.5 |

| HG2550 | 2.2 | 5 | 3-10 | 15.7 | 15-20 | 2*5,5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5,5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Примечание:

1. Данные параметры рассчитаны исходя из исходной влажности песка: 10-15%, а влажность после высыхания составляет менее 1%.

2. Температура на входе в сушилку составляет 650-750 градусов.

3. Длина и диаметр сушилки могут быть изменены по желанию заказчика.

Импульсный пылеуловитель

Это ещё одно пылеулавливающее устройство на линии сушки. Его внутренняя многогрупповая структура фильтровальных рукавов и импульсная струйная система обеспечивают эффективную фильтрацию и сбор пыли из запылённого воздуха, благодаря чему содержание пыли в отходящем воздухе составляет менее 50 мг/м³, что гарантирует соответствие экологическим нормам. В зависимости от потребностей мы предлагаем десятки моделей, таких как DMC32, DMC64 и DMC112.

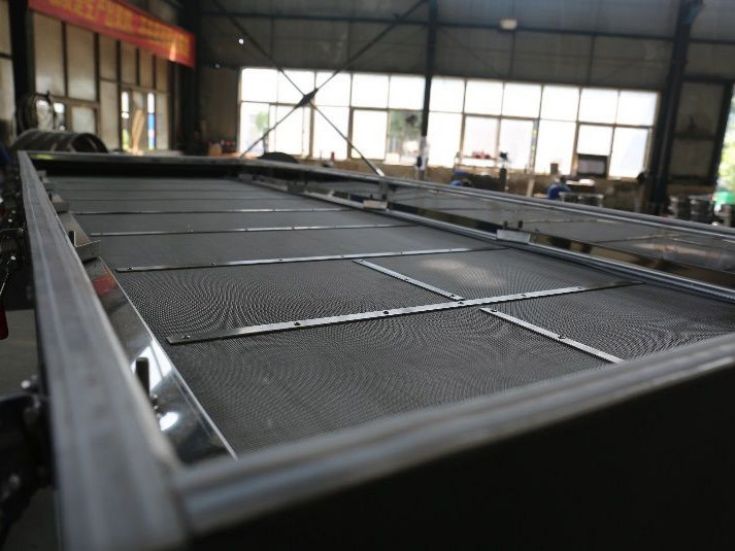

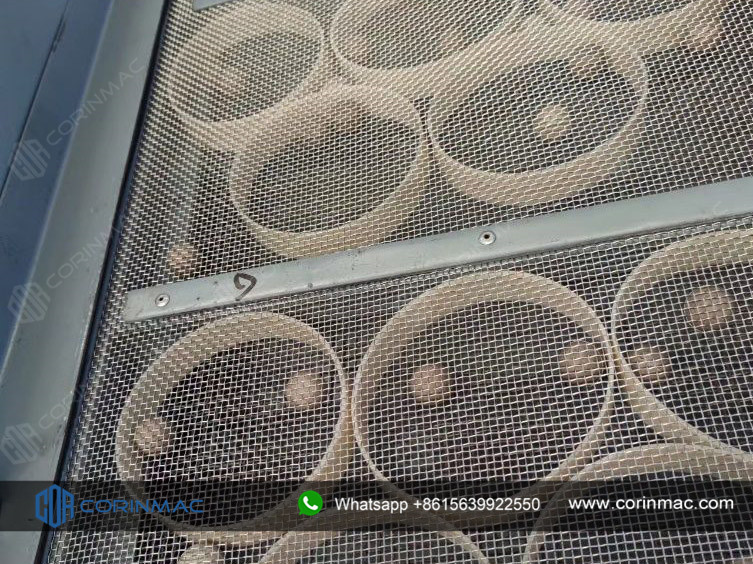

Вибрационный грохот

После сушки готовый песок (содержание воды обычно менее 0,5%) поступает на вибросито, где он может быть просеян до частиц разного размера и выгружен через соответствующие разгрузочные отверстия в соответствии с требованиями. Размер ячеек сита обычно составляет 0,63 мм, 1,2 мм и 2,0 мм. Конкретный размер ячеек выбирается в соответствии с фактическими потребностями.

Полностью стальная рама экрана, уникальная технология армирования экрана, простая замена экрана.

Содержит резиновые эластичные шарики, которые могут автоматически очищать засор экрана.

Множественные ребра жесткости, более прочные и надежные

Электронная система управления

Вся производственная линия управляется интегрированным образом с визуальным интерфейсом управления, посредством преобразования частоты для регулировки скорости вращения подающего и сушильного барабана, интеллектуального управления горелкой и реализации интеллектуального контроля температуры и других функций.

Индивидуальное обслуживание 1 к 1

Мы можем разработать различные варианты программ и конфигураций в соответствии с вашими требованиями. Мы предоставим каждому клиенту индивидуальные производственные решения, отвечающие требованиям различных строительных площадок, цехов и компоновки производственного оборудования.

Область применения

Успешный проект

У нас множество тематических площадок в более чем 40 странах мира. Некоторые из наших площадок:

Технические параметры установки для сушки песка

| Список оборудования | Вместимость (Влажность рассчитывается исходя из 5-8%) | |||||

| 3-5 т/ч | 8-10 тонн в час | 10-15 тонн в час | 20-25 т/ч | 25-30 т/ч | 40-50 т/ч | |

| Бункер для мокрого песка | 5T | 5T | 5T | 10Т | 10Т | 10Т |

| Ленточный питатель | ПГ500 | ПГ500 | ПГ500 | Ф500 | Ф500 | Ф500 |

| Ленточный конвейер | В500х6 | В500х8 | В500х8 | В500х10 | В500х10 | В500х15 |

| Трехцилиндровая роторная сушилка | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Камера сгорания | Опорные (в том числе огнеупорные кирпичи) | |||||

| Горелка (газовая/дизельная) Тепловая мощность | RS/RL 44T.C 450-600 кВт | RS/RL 130T.C 1000-1500 кВт | RS/RL 190T.C 1500-2400 кВт | RS/RL 250T.C 2500-2800 кВт | RS/RL 310T.C 2800-3500 кВт | RS/RL 510T.C 4500-5500 кВт |

| Ленточный конвейер для продукции | В500х6 | В500х6 | В500х6 | В500х8 | В500х10 | В500х10 |

| Вибросито (выберите сито в соответствии с размером частиц готового продукта) | ДЗС1025 | ДЗС1230 | ДЗС1230 | ДЗС1540 | ДЗС1230(2台) | DZS1530 (2 комплекта) |

| Ленточный конвейер | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| Циклон | Φ500мм | Φ1200 мм | Φ1200 мм | Φ1200 | Φ1400 | Φ1400 |

| вентилятор | Y5-47-5C (5,5кВт) | Y5-47-5C (7,5кВт) | Y5-48-5C (11кВт) | Y5-48-5C (11кВт) | Y5-48-6.3C 22кВт | Y5-48-6.3C 22кВт |

| Импульсный пылеуловитель |

|

|

|

|

| |

Профиль компании

CORINMAC-Cooperation& Win-Win, отсюда и произошло название нашей команды.

Это также наш принцип работы: посредством командной работы и сотрудничества с клиентами создавать ценность для отдельных лиц и клиентов, а затем реализовывать ценность нашей компании.

С момента своего основания в 2006 году компания CORINMAC является прагматичной и эффективной компанией. Мы стремимся находить оптимальные решения для наших клиентов, предоставляя высококачественное оборудование и производственные линии высокого уровня, помогая им добиваться роста и прорывов, поскольку мы глубоко понимаем, что успех клиента — это наш успех!

Визиты клиентов

Добро пожаловать в CORINMAC. Команда профессионалов CORINMAC предлагает вам комплексные услуги. Независимо от вашей страны, мы готовы оказать вам самую квалифицированную поддержку. Мы обладаем обширным опытом в сфере производства сухих строительных смесей. Мы поделимся своим опытом с нашими клиентами и поможем им открыть собственный бизнес и зарабатывать. Мы благодарим наших клиентов за доверие и поддержку!

Рисунок

Наши продукты

Рекомендуемые продукты

Трехцилиндровая роторная сушилка с высокой теплоэффективностью...

Функции:

1. Общий размер сушилки уменьшен более чем на 30% по сравнению с обычными одноцилиндровыми роторными сушилками, благодаря чему снижаются внешние потери тепла.

2. Тепловая эффективность самоизолирующейся сушилки достигает 80% (по сравнению с 35% у обычной роторной сушилки), а тепловая эффективность на 45% выше.

3. Благодаря компактной установке площадь пола сокращается на 50%, а стоимость инфраструктуры снижается на 60%.

4. Температура готового изделия после сушки составляет около 60-70 градусов, благодаря чему ему не требуется дополнительный охладитель для охлаждения.

Барабанная сушилка с низким потреблением энергии и высокой...

Особенности и преимущества:

1. В зависимости от типа высушиваемого материала можно выбрать подходящую конструкцию вращающегося цилиндра.

2. Плавная и надежная работа.

3. Доступны различные источники тепла: природный газ, дизельное топливо, уголь, частицы биомассы и т. д.

4. Интеллектуальный контроль температуры.